현대 건축의 근간을 이루는 강철 골조 구조(Steel Frame Construction)는 우리가 알고 있는 도시의 스카이라인을 형성하는 핵심 요소입니다. 고대 문명부터 현대에 이르기까지, 금속의 사용은 건축의 역사와 함께 진화해 왔습니다. 그러나 19세기 중반 베서머 공법의 도입으로 시작된 강철의 대량 생산은 건축계에 진정한 혁명을 일으켰습니다.

이 포스트에서는 강철 골조 구조의 역사적 발전과정부터 현대적 응용에 이르기까지 깊이 있게 살펴보고자 합니다. 강철의 화학적 특성, 다양한 구조용 형강의 제조 과정, 그리고 이들이 건축물에서 어떻게 활용되는지를 상세히 알아볼 것입니다. 또한, 와이드 플랜지, 앵글, 채널 등 다양한 강철 형상의 특성과 용도에 대해서도 자세히 다룰 예정입니다.

건축가, 엔지니어, 그리고 건설 산업에 관심 있는 모든 분들에게 이 글이 강철 골조 구조에 대한 포괄적인 이해를 제공하는 유익한 자료가 되기를 바랍니다. 강철이 어떻게 우리의 건축 환경을 혁신적으로 변화시켰는지, 그리고 앞으로 어떤 가능성을 제시하는지 함께 탐구해 보시죠.

이번 글에 포함된 건축 전문 용어:

강철 골조 구조 (Steel Frame Construction)

설명: 건물의 주요 구조를 강철로 만드는 건축 방식입니다. 이는 건물의 뼈대를 형성하며, 현대 고층 건물의 기초가 됩니다.

베서머 공법 (Bessemer process)

설명: 19세기에 개발된 강철 제조 방법으로, 용융 상태의 선철에 공기를 불어넣어 불순물을 제거하고 강철을 만드는 혁신적인 기술입니다.

구조용 형강 (Structural shapes)

설명: 건축물의 구조를 만드는 데 사용되는 다양한 모양의 강철 부재를 말합니다. 예를 들어 I-빔, H-빔 등이 있습니다.

와이드 플랜지 (Wide-flange)

설명: H 모양의 강철 빔으로, 양쪽 끝이 넓어 하중을 잘 지탱할 수 있는 구조입니다. 주로 보나 기둥으로 사용됩니다.

앵글 (Angle)

설명: L자 모양의 강철 부재로, 다양한 용도로 사용되며 특히 다른 부재들을 연결하는 데 자주 쓰입니다.

채널 (Channel)

설명: C자 모양의 강철 부재로, 주로 보나 기둥, 또는 다른 구조물을 지지하는 데 사용됩니다.

연강 (Mild steel)

설명: 탄소 함량이 낮은 강철로, 쉽게 가공할 수 있어 건축에 많이 사용됩니다.

고강도 저합금강 (High-strength, low-alloy steels)

설명: 적은 양의 합금 원소를 첨가하여 강도를 높인 강철로, 일반 강철보다 강하면서도 가공성이 좋습니다.

내후성 강 (Weathering steel)

설명: 대기 중에 노출되면 표면에 보호막을 형성하여 추가적인 부식을 막는 특수 강철입니다.

빔 블랭크 (Beam blank)

설명: 강철을 최종 형태로 만들기 전의 중간 단계 제품으로, 대략적인 I-빔 모양을 가집니다.

강철 골조 구조 (Steel Frame Construction)

역사 (History)

19세기 이전까지 금속은 건축물에서 구조적 역할보다는 주로 연결 장치로 사용되었습니다. 고대 그리스와 로마인들은 청동으로 만든 숨겨진 크램프(cramps, 돌을 연결하는 금속 고정장치)를 사용해 돌 블록을 연결했고, 르네상스 시대의 건축가들은 주철 체인과 막대를 이용해 석조 볼트(masonry vaults)의 추력(thrust)에 대응했습니다.

최초의 완전한 금속 구조물은 18세기 말 영국에서 건설된 주철 다리(cast iron bridge)였습니다. 이 다리는 지금까지도 세번 강(Severn River)을 가로지르며 200년이 넘는 세월 동안 교통을 지탱하고 있습니다. 19세기 전반기에 유럽과 북미에서는 산업용 건물의 골조에 주철(cast iron)과 연철(wrought iron)이 점점 더 많이 사용되었습니다. 주철은 용광로(blast furnace)에서 철광석을 녹여 만들고, 연철은 철을 반복해서 두들겨 정제한 것입니다. 하지만 주철의 예측 불가능한 취성(brittleness, 깨지기 쉬운 성질)과 연철의 상대적으로 높은 비용 때문에 그 유용성에는 한계가 있었습니다.

그 당시까지 강철은 희귀하고 비싼 재료였으며, 주로 무기나 칼붙이 같은 용도로 소량만 생산되었습니다. 하지만 1850년대에 베서머 공법(Bessemer process)이 도입되면서 풍부하고 저렴한 강철 생산이 가능해졌습니다. 이 공법은 용융 상태의 철에 공기를 불어넣어 불순물을 제거하는 방식입니다. 이를 통해 대량의 철을 약 20분 만에 강철로 만들 수 있게 되었고, 그 결과물의 구조적 특성은 주철보다 훨씬 우수했습니다.

1868년에는 유럽에서 또 다른 경제적인 제강 방법인 평로법(open-hearth method)이 개발되어 곧 미국에서도 채택되었습니다. 1889년 파리에서 연철로 에펠탑이 건설될 무렵(그림 11.3), 미국에서는 이미 여러 개의 강철 골조 고층 건물(steel frame skyscrapers)이 세워져 있었습니다(그림 11.4). 이렇게 새로운 건축 재료가 탄생하게 되었습니다.

강철 재료 (The Material Steel)

강철(Steel)

강철은 탄소 함량이 2% 미만인 철 합금을 말합니다. 일반 구조용 강철인 연강(mild steel)은 탄소 함량이 0.3% 미만이며, 망간(manganese)과 규소(silicon) 같은 유익한 원소와 인(phosphorus), 황(sulfur), 산소(oxygen), 질소(nitrogen) 같은 해로운 불순물이 미량 포함되어 있습니다. 이와 대조적으로, 일반적인 주철은 3~4%의 탄소를 포함하고 있으며 강철보다 더 많은 불순물을 함유하고 있습니다. 반면 연철은 대부분의 강철 합금보다도 탄소 함량이 더 적습니다.

탄소 함량은 철 기반 금속(ferrous metal)의 특성을 결정짓는 중요한 요소입니다. 탄소가 너무 많으면 단단하지만 깨지기 쉬운 금속(주철과 같은)이 되고, 너무 적으면 연성은 있지만 상대적으로 약한 재료(연철과 같은)가 됩니다. 따라서 연강은 구조적 목적에 최적화되도록 탄소와 기타 원소의 양을 조절한 철이라고 할 수 있습니다.

철광석을 강철로 변환하는 과정은 광석을 주철로 제련하는 것으로 시작됩니다. 주철은 용광로에서 철광석(iron ore, 산화철), 코크스(coke, 휘발성 성분이 제거된 석탄, 주로 탄소로 구성), 분쇄된 석회석(crushed limestone)을 번갈아 층층이 쌓아 생산합니다(그림 11.6). 용광로 하부에 강제로 주입된 대량의 공기로 코크스를 연소시켜 일산화탄소를 생성하고, 이는 광석과 반응하여 원소 상태의 철로 환원시킵니다. 석회석은 다양한 불순물과 함께 슬래그(slag)를 형성하지만, 많은 양의 탄소와 다른 원소들이 불가피하게 철에 포함됩니다. 용해된 철은 용광로 하부에서 추출되어 액체 상태로 유지되며 강철로 가공됩니다.

현재 철에서 변환되는 대부분의 강철은 염기성 산소 공법(basic oxygen process)으로 제조됩니다(그림 11.5). 이 방법에서는 중공의 수냉식 랜스(hollow, water-cooled lance, 긴 관 모양의 도구)를 용융 철과 재활용 강철 스크랩이 담긴 용기에 내립니다. 고압의 순수 산소를 랜스를 통해 금속에 불어넣어 과잉 탄소와 불순물을 연소시킵니다. 석회와 형석으로 만든 융제(flux)를 금속에 첨가하여 다른 불순물, 특히 인과 반응시켜 제거할 슬래그를 형성합니다.

공정 마지막에 새로운 금속 원소를 용기에 추가하여 원하는 대로 강철의 조성을 조절할 수 있습니다. 예를 들어, 망간은 내마모성과 내충격성을, 몰리브덴(molybdenum)은 강도를, 바나듐(vanadium)은 강도와 인성을, 니켈(nickel)과 크롬(chromium)은 내식성, 인성, 강성을 부여합니다. 이 전체 과정은 세심한 샘플링과 실험실 분석 기술의 도움을 받아 진행되어 강철의 최종 품질을 보장하며, 시작부터 끝까지 1시간도 채 걸리지 않습니다.

오늘날 건물 골조용 구조용 강철의 대부분은 이른바 '미니밀(mini-mill)'에서 전기 아크 용광로(electric arc furnaces)를 이용해 고철로부터 생산됩니다. 이 공장들은 기존의 대규모 제철소에 비해 작다고 해서 '미니'라고 불리지만, 실제로는 거대한 건물에 자리 잡고 있으며 깊이가 1m(40인치)에 달하는 구조용 형강을 압연할 수 있습니다. 구조용 강철의 원료가 되는 고철은 주로 폐차에서 나오는데, 한 미니밀에서만 평균적으로 연간 30만 대의 폐차를 소비합니다. 철저한 금속학적 검사와 관리를 통해 이들은 최고 품질의 강철로 재활용됩니다.

특정 제강 공정과 관계없이, 완성된 강철은 연속 주조되어 빔 블랭크(beam blank) 또는 블룸(bloom)이라 불리는 최종 형상에 가까운 매우 두꺼운 형태로 만들어지며, 이후 최종 형태로 압연됩니다.

강철 합금 (Steel Alloys)

강철 생산 과정에서 금속 원소의 배합을 조절함으로써 강도와 기타 특성을 조작할 수 있습니다. ASTM A36으로 알려진 연강 구조용 강철은 수십 년 동안 건물 골조에 사용된 주요 강철 유형이었습니다. 그러나 오늘날의 미니밀에서는 고철을 주요 원료로 사용하여 ASTM A992나 ASTM A572와 같은 더 강하고 저렴한 고강도 저합금강(high-strength, low-alloy steels)을 일상적으로 생산하고 있습니다.

ASTM A992 강철은 표준 와이드 플랜지(wide-flange) 구조용 형강에 선호되는 강철 유형이며, ASTM A36 강철 또는 더 높은 강도가 필요한 경우 ASTM A572 강철이 앵글(angles), 채널(channels), 플레이트(plates), 바(bars)에 지정됩니다. (표준 강철 형상에 대한 설명은 아래에서 자세히 다룹니다.)

보호 마감 처리 없이 완공된 건축물의 외부 조건에 노출되는 강철의 경우, 내후성 강(weathering steel, ASTM A588)이 지정될 수 있습니다. 이 강철 합금은 대기에 노출되면 끈질긴 산화 피막(tenacious oxide coating)을 형성하는데, 이 피막이 한 번 형성되면 추가적인 부식을 막아주어 페인트나 다른 보호 코팅이 필요 없게 됩니다. 주로 유지보수 비용을 줄이기 위해 고속도로와 교량 건설에 사용되지만, 때로는 건물에서도 사용되어 산화 피막의 깊고 따뜻한 색조를 미적 특징으로 활용하기도 합니다.

강철에 니켈과 크롬을 첨가하면 다양한 등급의 스테인리스 강(stainless steel, ASTM A240 및 A276)을 생산할 수 있습니다. 이는 더 높은 내식성을 가지지만 일반 구조용 강철보다 훨씬 비쌉니다. 강철은 아연 도금(galvanizing)을 통해서도 부식으로부터 보호될 수 있습니다.

구조용 형강의 생산 (Production of Structural Shapes)

구조용 압연기 또는 조압연기(structural mill or breakdown mill)에서는 빔 블랭크를 필요에 따라 재가열한 후, 일련의 롤러를 통과시켜 원하는 형상과 크기에 점진적으로 가까워지도록 금속을 압착합니다(그림 11.7). 최종 형상은 마지막 롤러 세트에서 연속된 길이로 나오며, 열간 톱(hot saw)으로 더 짧은 조각으로 절단됩니다(그림 11.8). 이 조각들은 냉각대(cooling bed)에서 식힙니다(그림 11.9). 그 후 롤러 교정기(roller straightener)가 남아있는 휨을 교정합니다. 마지막으로 각 조각은 길이에 맞게 절단되고 형상 명칭과 압연된 강철 배치 번호로 라벨이 부착됩니다.

이후 이 조각이 제작자에게 배송될 때는 해당 배치의 화학 분석 결과를 담은 인증서가 함께 제공되어, 그 강철이 표준 구조 사양을 충족함을 증명합니다.

구조용 압연기의 롤러 간격은 조절 가능합니다. 롤러 사이의 간격을 변경함으로써 동일한 공칭 치수를 가진 여러 가지 다른 형상을 생산할 수 있습니다(그림 11.10). 이를 통해 건축가와 구조 엔지니어는 건물의 각 구조 부재에 대해 세밀하게 구분된 형상 중에서 선택할 수 있어, 필요 이상으로 큰 형상을 지정함으로써 발생하는 강철 낭비를 피할 수 있습니다.

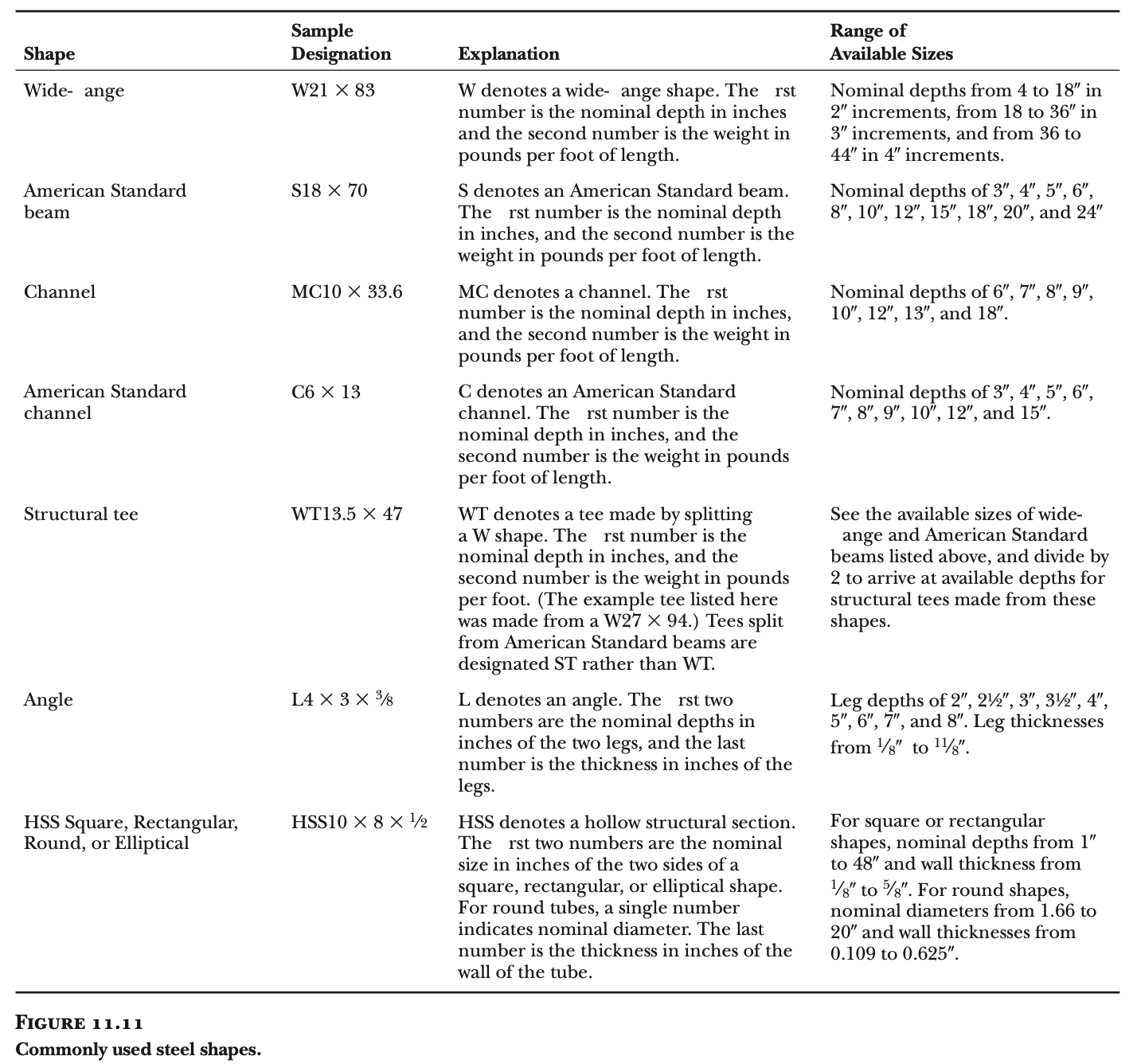

와이드 플랜지 형강(Wide-flange shapes)은 대부분의 보와 기둥에 사용되며, 이전의 미국 표준(American Standard) I-빔 형상을 대체했습니다(그림 11.11). 미국 표준 형상은 와이드 플랜지에 비해 구조적으로 덜 효율적인데, 이는 이를 생산하는 롤러 배열이 플랜지(flange)의 강철량을 늘리지 않고는 웹(web, 형강의 중앙 수직부)의 강철량도 늘릴 수 없기 때문입니다. 웹에 추가된 강철은 부재의 하중 지지 능력 향상에 크게 기여하지 않습니다.

와이드 플랜지는 매우 다양한 크기와 중량으로 제공됩니다. 미국에서 사용 가능한 가장 작은 깊이는 공칭 4인치(100mm)이며, 가장 큰 것은 44인치(1117mm)입니다. 부재의 선형 피트당 중량은 9파운드에서 730파운드(13-1080 kg/m)까지 다양하며, 후자는 공칭 14인치(360mm) 형상으로 플랜지 두께가 거의 5인치(130mm)에 달합니다. 일부 제조업체는 매우 깊고 긴 스팬의 플레이트 거더(plate girder)를 생산할 때처럼(그림 11.79), 플랜지와 웹 플레이트를 용접하여 더 무거운 와이드 플랜지 단면을 구성하기도 합니다.

와이드 플랜지는 두 가지 기본 비율로 제조됩니다: 보용으로는 키가 크고 폭이 좁은 형태, 기둥과 기초 파일용으로는 정사각형에 가까운 형태입니다. 와이드 플랜지 형상의 공인된 명명법은 'W'로 시작하여 인치 단위의 공칭 깊이, 곱하기 기호, 그리고 피트당 파운드 단위의 중량 순으로 구성됩니다. 예를 들어, W12 x 26은 공칭 깊이가 12인치(305mm)이고 길이당 26파운드(38.5 kg/m)의 중량을 가진 와이드 플랜지 형상을 의미합니다.

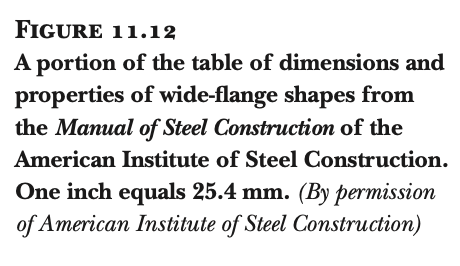

이 형상에 대한 더 자세한 정보는 미국 강구조 협회(American Institute of Steel Construction, AISC)에서 발행한 강구조 설계 매뉴얼(Manual of Steel Construction)의 치수 및 특성 표에서 확인할 수 있습니다(그림 11.12). 실제 깊이는 12.22인치(310.4mm)이며, 플랜지 폭은 6.49인치(164.9mm)입니다. 이러한 비율은 이 형상이 주로 보나 거더로 사용되며 기둥이나 기초 파일용으로는 적합하지 않음을 나타냅니다.

표의 각 열을 가로로 읽어가면, 설계자는 이 단면의 두께와 필릿(fillet, 모서리를 둥글게 처리한 부분) 반경부터 하중 하에서의 구조적 거동을 계산하는 데 유용한 다양한 수치에 이르기까지 이 단면에 대해 알아야 할 모든 것을 파악할 수 있습니다. 12인치(305mm) 와이드 플랜지 부분의 상단에서는 피트당 336파운드(501 kg/m)의 중량을 가진 형상을 찾을 수 있으며, 이의 실제 깊이는 거의 17인치(432mm)에 달합니다. 이러한 더 무거운 형상들은 깊이만큼 넓은 플랜지를 가지고 있어, 기둥으로 사용하기 위한 것임을 알 수 있습니다.

미국의 제조업체들은 강철 형상을 오직 인치와 파운드의 전통적인 단위로만 생산합니다. 세계의 다른 지역에서는 표준 미터법 크기 범위가 사용됩니다. 미국은 미터법 크기로의 '소프트 전환(soft conversion)'을 채택했는데, 이는 단순히 전통적인 단위로 생산된 형상의 치수를 미터법으로 표기하는 것을 의미합니다.

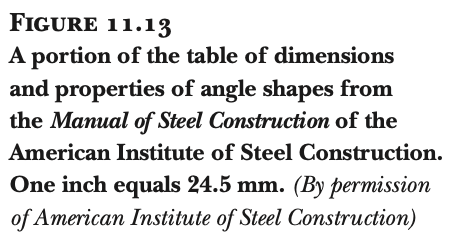

강철 앵글(Steel angles, 그림 11.13)은 매우 다용도로 사용됩니다. 작은 하중을 지지하는 매우 짧은 보로 사용될 수 있으며, 조적 구조물의 문과 창문 개구부를 가로지르는 인방(lintel)으로 자주 이 역할을 합니다. 강철 골조 건물에서 앵글의 주요 역할은 와이드 플랜지 보, 거더, 기둥을 연결하는 것입니다. 이는 곧 살펴볼 것입니다. 또한 강철 프레임의 대각선 브레이스(diagonal braces)와 강철 트러스의 부재로도 사용되는데, 트러스에서는 트러스 조인트의 평평한 거셋 플레이트(gusset plate)에 편리하게 연결하기 위해 등을 맞대고 쌍으로 사용됩니다(그림 11.82).

채널(Channel) 단면도 트러스 부재와 브레이싱, 그리고 짧은 보, 인방, 강철 계단의 스트링거(stringer, 계단 측면을 지지하는 경사진 보)로 사용됩니다. T형강(T-shapes), 플레이트(plates), 바(bars), 시트(sheets) 등은 모두 강철 골조 건물에서 각각의 역할을 합니다. 이는 본문에 첨부된 도표에서 확인할 수 있습니다.

강철의 구조적 특성은 압연 후에도 다양한 열기계적 공정(thermomechanical process)을 통해 조정할 수 있습니다. 예를 들어, ASTM A913 강철은 압연 직후 급랭(quenching, 급속 냉각) 과정을 거친 다음 템퍼링(tempering, 부분 재가열) 과정을 거쳐 강도(strength), 인성(toughness), 용접성(weldability)의 최적 균형을 얻습니다.

강구조물의 예비 설계를 위한 지침

강구조물의 초기 설계 단계에서 구조 부재의 크기를 대략적으로 산정하는 방법을 소개하겠습니다. 이 지침은 건축가나 엔지니어가 프로젝트의 초기 단계에서 구조 시스템을 계획하고 대략적인 부재 크기를 결정하는 데 도움이 됩니다.

골판 강철 지붕 데크(corrugated steel roof decking)

깊이 추정: 스팬의 1/40

표준 깊이: 25mm(1인치), 38mm(1.5인치), 50mm(2인치), 100mm(4인치)

설명: 골판 강철 데크는 지붕 구조에서 주로 사용되며, 그 깊이는 지지해야 할 하중과 스팬 길이에 따라 결정됩니다.

골판 강철 바닥 데크(corrugated steel floor decking)와 콘크리트 토핑

전체 깊이 추정: 스팬의 1/24

일반적인 전체 깊이 범위: 65mm-180mm(2.5-7인치)

설명: 바닥 구조에서는 강철 데크 위에 콘크리트를 타설하여 복합 구조를 형성합니다. 이 전체 깊이는 바닥의 강성과 하중 지지 능력을 결정합니다.

개방형 웹 강철 장선(open-web steel joists)

깊이 추정: 하중이 큰 바닥 또는 간격이 넓은 장선: 스팬의 1/20 • 지붕, 하중이 작은 바닥, 또는 간격이 좁은 장선: 스팬의 1/24

일반적인 장선 간격: 0.6m-3.0m(2-10피트)

설명: 개방형 웹 장선은 가벼우면서도 강한 구조를 제공하며, 그 깊이와 간격은 지지해야 할 하중과 데크의 스팬 능력에 따라 달라집니다.

강철 보(steel beams)와 거더(girders)

보 깊이 추정: 스팬의 1/20

거더 깊이 추정: 스팬의 1/15

폭 추정: 깊이의 1/3에서 1/2

설명: 복합 보와 거더의 경우, 바닥 데크와 콘크리트 토핑을 포함한 전체 깊이에 이 비율을 적용합니다. 보와 거더의 크기는 지지해야 할 하중과 스팬 길이에 따라 결정됩니다.

강철 지붕 트러스(steel roof trusses)

삼각형 트러스 깊이 추정: 스팬의 1/4에서 1/5

직사각형 트러스 깊이 추정: 스팬의 1/8에서 1/12

설명: 트러스는 큰 공간을 지지하는 데 효과적인 구조 시스템으로, 그 깊이는 스팬과 하중 조건에 따라 달라집니다.

강철 기둥(steel column) 크기 추정

W8 기둥: 최대 370m²(4,000평방피트) 지지 가능

W14 기둥: 최대 2,800m²(30,000평방피트) 지지 가능

매우 무거운 W14 형강: 4,600-9,300m²(50,000-100,000평방피트) 지지 가능

설명: 기둥 크기는 지지해야 할 총 지붕 및 바닥 면적에 따라 결정됩니다. 강철 기둥 형상은 일반적으로 정사각형이나 그에 가까운 비율을 가집니다.

주의사항:

이 근사값들은 예비 건물 레이아웃 목적으로만 유효하며, 최종 부재 크기 선정에 사용해서는 안 됩니다.

이 지침은 주거용, 사무실, 상업용, 공공 건물 및 주차장과 같은 일반적인 건물 용도에 적용됩니다.

제조 및 창고 건물의 경우, 약간 더 큰 부재를 사용해야 합니다.

이 지침은 건축가와 엔지니어가 프로젝트 초기 단계에서 구조 시스템을 계획하고 대략적인 부재 크기를 결정하는 데 도움이 됩니다. 그러나 최종 설계 단계에서는 반드시 정확한 구조 계산과 분석이 필요하며, 이는 전문 구조 엔지니어에 의해 수행되어야 합니다.

더 자세한 정보와 구조 시스템 선택 및 구조 부재 크기 결정에 대한 포괄적인 내용은 Edward Allen과 Joseph Iano의 "The Architect's Studio Companion" (4판, 2007년, John Wiley & Sons, Inc. 출판) 을 참조하시기 바랍니다.

강철 골조 구조는 현대 건축의 근간으로, 우리가 살아가는 도시 환경을 형성하는 데 중추적인 역할을 해왔습니다. 19세기 중반 베서머 공법의 도입으로 시작된 강철의 혁명적 발전은 건축의 한계를 넓히고, 더 높고 더 안전한 건물을 가능케 했습니다.

우리는 이 포스트를 통해 강철의 역사적 발전 과정부터 현대적 응용에 이르기까지 폭넓게 살펴보았습니다. 강철의 화학적 특성, 다양한 구조용 형강의 제조 과정, 그리고 와이드 플랜지, 앵글, 채널 등 다양한 강철 형상의 특성과 용도에 대해 자세히 알아보았습니다.

강철 골조 구조는 단순히 건물을 지탱하는 골격 이상의 의미를 가집니다. 이는 혁신과 기술 발전의 상징이며, 인간의 창의성과 공학적 성취를 대변하는 것입니다. 앞으로도 강철은 새로운 합금 개발, 제조 기술의 향상, 그리고 지속 가능한 건축을 위한 재활용 기술 등을 통해 계속해서 진화할 것입니다.

건축가, 엔지니어, 그리고 건설 산업 종사자들은 이러한 발전을 주시하며, 강철의 잠재력을 최대한 활용하여 더욱 혁신적이고 효율적인 건축물을 만들어낼 것입니다. 동시에 우리 모두는 이러한 기술적 진보가 우리의 삶과 환경에 미치는 영향을 고려하며, 지속 가능한 미래를 위한 책임 있는 선택을 해야 할 것입니다.

강철 골조 구조의 역사는 인류의 도전 정신과 혁신의 역사입니다. 이는 과거의 유산이자 미래를 향한 청사진입니다. 우리가 앞으로 어떤 놀라운 건축물을 만들어낼지, 그 기대와 함께 이 포스트를 마무리하고자 합니다. 강철이 우리의 건축 환경을 어떻게 더 발전시킬지, 그 미래는 우리의 상상력과 창의성에 달려 있습니다.

이번 포스팅에 다룬 내용에 대한 퀴즈: ARE 5.0 시험 준비

1. 19세기 중반 강철 생산의 혁명을 일으킨 제조 공법은 무엇인가?

a) 평로법

b) 베서머 공법

c) 전기 아크 용광로법

d) 염기성 산소 공법

2. 구조용 강철에서 탄소 함량이 중요한 이유는 무엇인가?

a) 강철의 색상을 결정하기 때문에

b) 강철의 무게를 결정하기 때문에

c) 강철의 강도와 취성을 결정하기 때문에

d) 강철의 용접성을 결정하기 때문에

3. 다음 중 와이드 플랜지 형강의 명명법으로 올바른 것은?

a) WF12 x 26

b) W12-26

c) W12 x 26

d) WF-12/26

4. 내후성 강(Weathering steel)의 주요 특징은 무엇인가?

a) 매우 가벼운 중량

b) 높은 내열성

c) 자체 보호 산화 피막 형성

d) 높은 전기 전도성

5. 강철 제조 과정에서 '미니밀(mini-mill)'의 주요 원료는 무엇인가?

a) 철광석

b) 고철

c) 석회석

d) 코크스답변 및 보충 설명:

정답: b) 베서머 공법

설명: 베서머 공법은 19세기 중반에 개발되어 강철의 대량 생산을 가능하게 한 혁신적인 제조 방법입니다. 이 공법은 용융 상태의 선철에 공기를 불어넣어 불순물을 제거하고 강철을 만드는 방식으로, 강철 생산의 혁명을 일으켰습니다.

정답: c) 강철의 강도와 취성을 결정하기 때문에

설명: 강철에서 탄소 함량은 매우 중요한 요소입니다. 탄소 함량이 높으면 강철은 더 강해지지만 동시에 더 취성(깨지기 쉬운 성질)이 증가합니다. 반대로 탄소 함량이 낮으면 강철은 더 연성을 가지지만 강도는 낮아집니다. 따라서 적절한 탄소 함량을 조절하는 것이 강철의 특성을 최적화하는 데 중요합니다.

정답: c) W12 x 26

설명: 와이드 플랜지 형강의 표준 명명법은 'W'로 시작하여 인치 단위의 공칭 깊이, 곱하기 기호(x), 그리고 피트당 파운드 단위의 중량 순으로 구성됩니다. 따라서 W12 x 26은 공칭 깊이가 12인치이고 길이당 26파운드의 중량을 가진 와이드 플랜지 형강을 의미합니다.

정답: c) 자체 보호 산화 피막 형성

설명: 내후성 강은 대기에 노출되면 표면에 끈질긴 산화 피막을 형성하는 특수 강철입니다. 이 피막이 형성되면 추가적인 부식을 막아주어 페인트나 다른 보호 코팅이 필요 없게 됩니다. 이러한 특성 때문에 유지보수 비용을 줄일 수 있어 주로 교량이나 외부 노출 구조물에 사용됩니다.

정답: b) 고철

설명: 현대의 '미니밀'은 주로 전기 아크 용광로를 사용하여 고철을 원료로 강철을 생산합니다. 이는 기존의 대규모 제철소와는 다른 방식으로, 자동차 등에서 나오는 고철을 재활용하여 새로운 강철 제품을 만듭니다. 이 방식은 자원의 재활용과 에너지 효율 측면에서 장점이 있습니다.

'한글[KOREAN] > 건축 이야기' 카테고리의 다른 글

| ARE 5.0 건축사 시험 준비: 구조용 강철 바이블 - 주조 강철, 냉간 가공 강철, 오픈웹 조이스트의 특성과 활용 (0) | 2024.09.20 |

|---|---|

| 건축가를 위한 클린룸 설계 가이드, 클린룸과 에어락의 정의와 중요성 (0) | 2024.09.20 |

| ARE 5.0 건축사 시험 준비 시작하기: 건축사가 알아야 할 지하 구조물 설계의 핵심 - 방수, 배수, 기초 공학의 이론과 실제 (0) | 2024.09.18 |

| ARE 5.0 건축사 시험 성공 전략: 지진 대비 설계부터 토양 안정화 기술까지 - 건축가가 알아야 할 모든 것 (0) | 2024.09.18 |

| ARE 5.0 건축사 시험 대비 필수 지식: 다양한 기초 시스템의 장단점 및 종류와 특성 (0) | 2024.09.17 |

댓글